作為國(guó)內(nèi)領(lǐng)先的纖維研發(fā)�����、生產(chǎn)企業(yè)��,盛虹集團(tuán)正在不斷攻克再生纖維技術(shù)壁壘�����,加速再生纖維產(chǎn)業(yè)化進(jìn)程�,為描繪“綠水青山”的生態(tài)發(fā)展畫(huà)卷增添了一抹新亮色。

將環(huán)保綠色作為企業(yè)成長(zhǎng)的必由之路����,盛虹集團(tuán)嚴(yán)守產(chǎn)業(yè)發(fā)展的“生態(tài)底線”,助推企業(yè)“高質(zhì)量”發(fā)展�����。

廢棄的塑料瓶���,回收后經(jīng)過(guò)多道工序��,變成柔軟有彈力的纖維��,進(jìn)而制造各種紡織產(chǎn)品取代原生纖維����,這就是再生纖維帶來(lái)的驚喜��。在綠色環(huán)保已成為時(shí)尚的今天,再生纖維已越來(lái)越被國(guó)際品牌和消費(fèi)者認(rèn)同���。

位于蘇州的盛虹集團(tuán)����,作為國(guó)內(nèi)領(lǐng)先的纖維研發(fā)��、生產(chǎn)企業(yè)����,正在不斷攻克再生纖維技術(shù)壁壘,加速再生纖維產(chǎn)業(yè)化進(jìn)程�����,為描繪“綠水青山”的生態(tài)發(fā)展畫(huà)卷增添了一抹新亮色�����。

解決兩難�,再生纖維產(chǎn)業(yè)迅速崛起

近年來(lái),紡織服裝行業(yè)一直在尋找一種更環(huán)保�����、可持續(xù)的新型材料。而再生纖維的出現(xiàn)���,正好解決了服裝行業(yè)需要可持續(xù)面料和大量廢舊塑料瓶難以在短時(shí)間內(nèi)自然降解的“兩難”。有了再生纖維����,通過(guò)循環(huán)的辦法將廢舊塑料“變廢為寶”,就能讓有限的資源進(jìn)行無(wú)限的循環(huán)�����。

伴隨著再生纖維的價(jià)值不斷被認(rèn)識(shí)和發(fā)掘�,其應(yīng)用也獲得了空前的發(fā)展。相關(guān)報(bào)道顯示�����,2010年至今����,耐克公司生產(chǎn)的球衣已使用了約1.15億個(gè)可再生聚酯瓶;在世界杯賽場(chǎng)上���,有9支球隊(duì)的隊(duì)員身著的參賽球衣����,是用廢舊塑料瓶做成的;國(guó)際奢侈品牌LV等��,也在推廣使用再生纖維���。

成本高昂��,技術(shù)革新助力降本增效

“與原生纖維相比���,再生纖維的原材料雜質(zhì)多、均衡性差�,受這方面影響,再生纖維對(duì)工藝控制的要求更高����。”工程師王中明說(shuō),塑料瓶需要經(jīng)過(guò)清洗��、篩選����、熔融、提煉等環(huán)節(jié)后�����,做成切片,才能進(jìn)一步再生加工�。而回收的塑料瓶厚薄度、抗壓性都不一樣�,有些甚至帶有泥沙、油漬等各種污染物���,造成處理難度的增加。再生纖維對(duì)生產(chǎn)流程的要求更高��,導(dǎo)致了生產(chǎn)成本要比原生纖維高出一倍多��。

“再生纖維現(xiàn)在面臨的主要問(wèn)題是降成本�����、去雜質(zhì)�、控品質(zhì)。關(guān)鍵還在于技術(shù)革新與設(shè)備更新����,讓生產(chǎn)工藝流程更優(yōu)化。”王中明說(shuō)���,盛虹今年將投產(chǎn)的6萬(wàn)噸項(xiàng)目��,將再生纖維的產(chǎn)業(yè)鏈又往前推了一步—直接從瓶片紡絲����。

具體而言,就是把塑料瓶切得比指甲蓋小一點(diǎn)��,然后直接紡絲�����,同時(shí)進(jìn)行去雜質(zhì)��、精化黏度���、消除不同批次差異等全套處理��。“在確保品質(zhì)的前提下�����,中間省去的切片環(huán)節(jié)����,能讓再生纖維的生產(chǎn)成本降低8%左右。”王中明告訴記者�����,依托盛虹集團(tuán)打造的國(guó)家先進(jìn)功能纖維創(chuàng)新中心��,更能為再生纖維的功能性開(kāi)發(fā)提供強(qiáng)有力支持���。

加速再生纖維產(chǎn)業(yè)化進(jìn)程���,盛虹集團(tuán)為描繪“綠水青山”的生態(tài)發(fā)展畫(huà)卷增添了一抹新亮色����。

產(chǎn)業(yè)延伸,再生纖維環(huán)保效益顯著

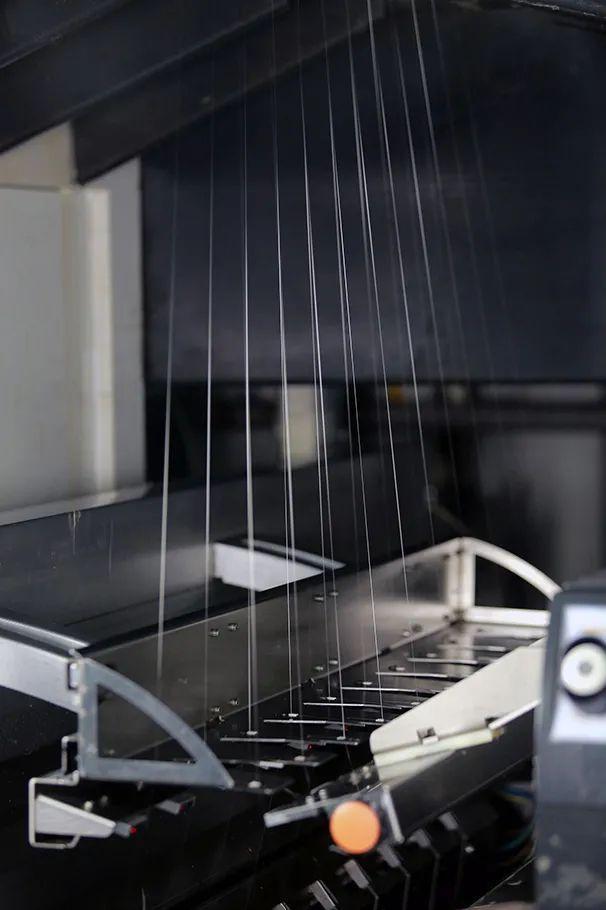

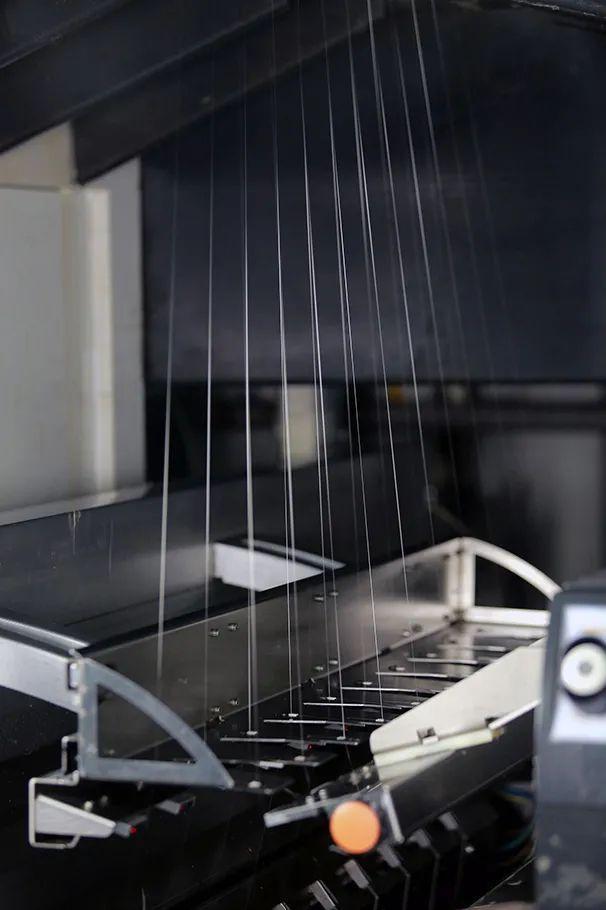

在位于盛虹集團(tuán)的國(guó)望高科再生纖維生產(chǎn)車間����,米粒大小的塑料碎狀切片,通過(guò)全自動(dòng)紡絲設(shè)備�����,進(jìn)行拉絲并絲��,加工成再生聚酯長(zhǎng)絲,就可以供應(yīng)給下游的織造企業(yè)����,做成各種面料和服裝。

王中明介紹����,化纖行業(yè)主要使用廢塑料瓶制成的再生纖維,產(chǎn)品包括再生普通纖維���、中空纖維��、滌綸長(zhǎng)絲��、滌綸工業(yè)絲以及各種有顏色的纖維長(zhǎng)絲���。盛虹集團(tuán)是全球最大的可再生纖維生產(chǎn)廠家,從2018年開(kāi)始量產(chǎn)再生纖維�����,目前產(chǎn)品種類已非常齊全����,包括再生有光�����、再生消光��、再生半光����、再生陽(yáng)離子等�,還開(kāi)發(fā)出大量具有功能性差異化的再生纖維,包括再生抗紫外���、再生抗菌���、再生吸排���、再生阻燃�、再生雙組分彈力絲等�。盛虹的再生纖維已經(jīng)通過(guò)全球回收標(biāo)準(zhǔn)GRS認(rèn)證,每批產(chǎn)品還有TC證書(shū)�,而且有專用的識(shí)別劑和追溯劑,不僅能識(shí)別最終織物上盛虹再生纖維的含量,而且做到了整個(gè)產(chǎn)品生命周期可追溯����。

今年年底,盛虹還將投產(chǎn)6萬(wàn)噸再生纖維項(xiàng)目���,使再生纖維的總產(chǎn)量達(dá)到20萬(wàn)噸�,占全球再生纖維生產(chǎn)量的40%�����。“一個(gè)塑料瓶重量20克左右���,5萬(wàn)個(gè)塑料瓶可制成1噸再生纖維�����,6萬(wàn)噸絲可以消化30億個(gè)塑料瓶����。20萬(wàn)噸再生纖維的年產(chǎn)量����,意味著盛虹一年可消化掉100億個(gè)廢舊塑料瓶�����。作為一個(gè)有責(zé)任感的企業(yè)����,努力擴(kuò)大再生纖維的產(chǎn)量�����,就能盡可能多地消化掉這些難以自然降解的塑料廢棄物�,這是一筆難以用經(jīng)濟(jì)數(shù)字估量的大賬。”王中明說(shuō)��。

目前�,再生纖維的回收制作技術(shù)雖已成熟,但真正的難點(diǎn)還在于生活中瓶片垃圾的回收和分類��,尤其是回收利用率��,即便在比例最高的歐洲�����,也只有30%的塑料廢棄物進(jìn)入到了循環(huán)經(jīng)濟(jì)閉環(huán)�����。“國(guó)外的回收行業(yè)較發(fā)達(dá)�����,在廢塑料瓶的分類上做得比國(guó)內(nèi)精細(xì)���。尤其日本和韓國(guó)�,精度更高�����、清潔度更好��,可以做出更加高端的產(chǎn)品���。”計(jì)國(guó)良說(shuō)���,目前,我國(guó)化纖行業(yè)的再生原料���,一半以上還依賴進(jìn)口��。這需要全社會(huì)提高環(huán)保意識(shí)����,認(rèn)認(rèn)真真做好垃圾分類,推動(dòng)再生纖維領(lǐng)域發(fā)展��。